Trasformazione digitale e sistemi innovativi si stanno facendo strada in molti contesti e scenari, settore manifatturiero compreso. Con l’industry 4.0 assistiamo all’evoluzione dei processi di produzione, con l’introduzione di tecnologie integrate che migliorano la gestione dei dati e la visibilità sulle attività.

Trasformazione digitale e sistemi innovativi si stanno facendo strada in molti contesti e scenari, settore manifatturiero compreso. Con l’industry 4.0 assistiamo all’evoluzione dei processi di produzione, con l’introduzione di tecnologie integrate che migliorano la gestione dei dati e la visibilità sulle attività.

Le approfondiamo nell’articolo di oggi.

Perché puntare all’industry 4.0 nel manifatturiero?

Per capire perché oggi sia indispensabile cogliere le importanti novità dalla digitalizzazione e trasformazione dei processi, svisceriamo qualche dato.

Nel nostro Paese, la manifattura è considerata a tutti gli effetti un asset strategico per lo sviluppo economico; in particolare, all’industria manifatturiera è attribuito quasi un quinto (17%) del valore nazionale nel ventennio 1999 -2019.

Il legame con le piccole e medie imprese è presto fatto: a livello nazionale queste aziende sono più di 200.000 e sono responsabili di oltre il 40% dell’intero fatturato generato. Il valore delle PMI che operano nel settore manifatturiero è inestimabile e rappresenta una leva fondamentale per trainare l’economia italiana, distinguendola a livello globale.

Per queste ragioni, cogliere tutte le novità in termini di digitalizzazione e trasformazione dei processi non è solo utile, ma rappresenta un’imperdibile opportunità per raggiungere il successo. Questi meccanismi, infatti, puntano a migliorare i processi, abbattere le barriere e ottimizzare il ciclo di vita del prodotto.

L’industria 4.0 è promotrice di business agili, flessibili e veloci – come veloci sono le domande di mercato da soddisfare per dimostrarsi sempre competitivi. Quali sono i suoi punti chiave? Automazione dei processi, macchine, trasmissione pulita di dati e piena visibilità sulle attività - in altre parole, un ambiente 4.0.

Caratteristiche del contesto 4.0

Molto spesso si crede che, per cogliere le opportunità dalla trasformazione digitale, sia sufficiente integrare strumenti conformi alle nuove esigenze di produzione. In realtà, per avviare un sistema proattivo e pronto a superare le sfide dei mercati, è necessario investire nel concetto di ambiente 4.0.

L’approccio aziendale all’innovazione è il motore che spinge all’investimento verso nuove soluzioni, al superamento di confini e all’abbattimento delle barriere. Senza una cultura aziendale visionaria – che comprenda sì strumenti digitali, ma anche esperienze, competenze, skill, know how e capacità di collaborazione – può essere complesso allinearsi alle nuove esigenze di ottimizzazione ed efficienza.

È in un contesto orientato al 4.0 che si possono trarre le migliori opportunità da software gestionali integrati e interconnessi, che basano il proprio funzionamento sui dati - la fonte più preziosa nel contesto della digitalizzazione industriale.

L’architettura di una industry 4.0

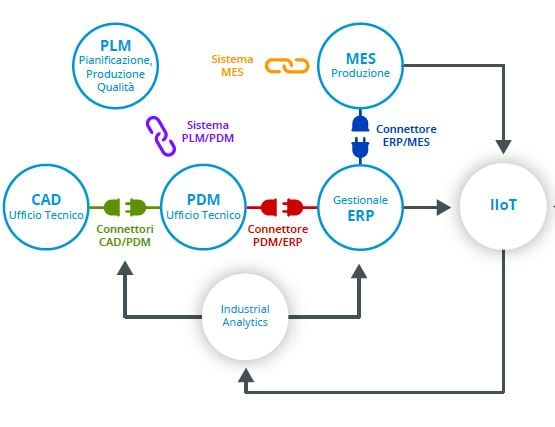

Come illustrato in questa immagine, gli strumenti di gestione contribuiscono alla formazione di un’architettura articolata e connessa che regola i processi di:

-

progettazione

-

produzione

-

pianificazione strategica

Quando le soluzioni software per la gestione della produzione dialogano in modo fluido, immediato e soprattutto automatizzato, si possono realizzare l’industry 4.0 e la fabbrica intelligente.

Entrando nello specifico della progettazione, oggi gli uffici tecnici di molte aziende si affidano al CAD per disegnare i prodotti in 3D destinati alla produzione. A questo si può affiancare il sistema PDM, che digitalizza e storicizza i dati del prodotto e più in generale di una commessa. Questo strumento permette di ottimizzare alcune attività, come:

-

la ricerca di componenti ed assiemi

-

la realizzazione di librerie di componenti

-

la generazione del codice in maniera standard ed automatica

-

lo sviluppo del cartiglio in modo integrato al CAD

-

la generazione di una prima versione della distinta tecnica direttamente dal CAD

-

l’associazione della documentazione di prodotto agli articoli della distinta

I dipartimenti aziendali hanno poi bisogno di dialogare tra loro e, per aumentare ulteriormente l’efficienza interna, al PDM si può aggiungere un ulteriore livello, rappresentato dal PLM.

Questo consente di definire processi ben strutturati garantendo la collaborazione e la gestione della commessa nella sua totalità: tempi, risorse, procedure e processi di collaborazione tra le varie aree aziendali. Si rivelano molto utili anche le dashboard che consentono agli utenti di avere pieno controllo sulle attività da svolgere in relazione alle priorità.

Con CAD, PDM e PLM si chiude la progettazione. A questo punto, in un sistema agile e integrato, la distinta di produzione, le anagrafiche e le specifiche per l’ufficio acquisti sono inviate direttamente all’ERP – la soluzione che governa le risorse aziendali. Una volta che l’ERP riceve la distinta di produzione, è pronto a emettere gli ordini di produzione che devono essere eseguiti.

Infine, a quest’ultimo livello si può agganciare il MES, il sistema che gestisce e pianifica gli ordini a breve, medio e lungo termine.

Queste soluzioni sono, di fatto, stand alone: perché quindi integrarle? Il vero valore aggiunto per il raggiungimento dell’efficienza è la system integration che favorisce un flusso di informazioni sempre corretto, limitando tutti i rischi di incorrere in errori.

Con l’integrazione di questi strumenti, si garantisce al business piena continuità, dimostrando di poter acquisire, aggregare e trasmettere i dati in modo agile e fluido - un presupposto indispensabile all’eccellenza operativa.

Vuoi conoscere tutte le opportunità delle soluzioni software e scoprire come avviare l’industry 4.0? Contattaci per richiedere una consulenza gratuita e dedicata!