Integrazione ERP, MES e PLM per la pianificazione della produzione

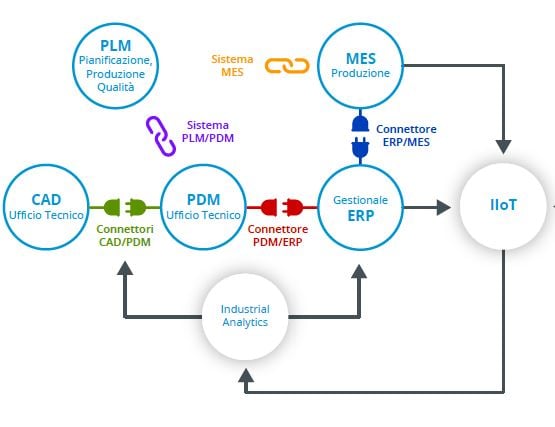

La sincronizzazione tra MES, il software che raccoglie dati necessari all’operatore in fase di produzione e PLM, la soluzione che gestisce il ciclo di vita del prodotto, permette di disporre di una tracciabilità completa. Il risultato è un controllo a 360 gradi sul processo di produzione che permette di rintracciare:

-

errori

-

imprevisti e difetti di produzione

Questo approccio incrementa la qualità della progettazione, migliorando efficienza e standard operativi, favorendo inoltre la riduzione di errori e sprechi di risorse e materiale. Con questa impostazione a livello aziendale, è possibile puntare a prodotti complessi, sancendo così un cambio di passo anche nell’expertise aziendale.

A sua volta, l’integrazione tra ERP, lo strumento che consente la pianificazione delle risorse, e PLM incrementa ancor di più l’efficienza, portando la gestione produttiva a un approccio completamente digitale, abbandonando le procedure di inserimento delle distinte nell’ERP in modalità manuale. Anche in questo caso, il beneficio è soprattutto a livello operativo, si abbattono errori, che a loro volta generano costi nascosti e uno spreco di risorse.

Infine, la sincronizzazione tra ERP e MES permette di disporre di dati aggiornati in tempo reale, una funzione indispensabile per poter monitorare la produzione in maniera efficiente. Questo significa allineare la produzione all’effettiva domanda, nei tempi giusti, senza rischiare di incorrere in problemi di sovrapproduzione o sottovalutazione della richiesta. Una visione accurata e in linea alla realtà dei fatti protegge l’impresa da richiami e criticità, che possono rivelarsi dannose per la reputazione del marchio e, di conseguenza, per la capacità competitiva.

Il mercato globale richiede requisiti sempre aggiornati alle novità e ai trend più moderni. Come abbiamo visto, l’integrazione tra ERP, MES e PLM supporta una gestione strategica, orientata alla piena visibilità su:

Il mercato globale richiede requisiti sempre aggiornati alle novità e ai trend più moderni. Come abbiamo visto, l’integrazione tra ERP, MES e PLM supporta una gestione strategica, orientata alla piena visibilità su:

-

inventario

-

ordini

-

risorse

-

macchine

L’accesso a informazioni complete e aggiornate favorisce l’attività quotidiana degli operatori, portandola a una maggior efficienza e rapidità di esecuzione.

Adottare un approccio integrato alla pianificazione della produzione implica anche la valutazione di un partner capace di affiancare l’azienda in ogni fase chiave – dalla valutazione all’assistenza a 360 gradi.

Nella scelta degli strumenti più opportuni per la gestione della produzione, occorre considerare e dare priorità anche al fornitore. Optando per un partner unico, si ha la certezza di garantire al business piena continuità, attraverso know-how e competenze trasversali.

Al contrario, affidarsi a fornitori diversi, specializzati in modo verticale su una sola soluzione, potrebbe avere effetti controproducenti sui tempi necessari per efficientare l’azienda, portando così a un rallentamento della transizione agile.

Vuoi approfondire queste e altre opportunità della smart factory? Contattaci, uno dei nostri esperti di industria 4.0 e software per l’industria manifatturiera è a tua disposizione per una sessione gratuita e senza impegno.

Da molto tempo, PLM, ERP e MES sono impiegati nel settore manifatturiero per supportare le diverse aree nella gestione dei processi; una delle ultime novità in termini di pianificazione della produzione, riguarda la possibilità di integrare i 3 software in un unico sistema, per raggiungere performance ancor più ottimali, un presupposto per l’efficienza e il posizionamento sul mercato. Cosa vuol dire integrazione dei sistemi? E come si raggiunge? Le risposte a queste domande – e molto di più – nell’articolo di oggi.

Da molto tempo, PLM, ERP e MES sono impiegati nel settore manifatturiero per supportare le diverse aree nella gestione dei processi; una delle ultime novità in termini di pianificazione della produzione, riguarda la possibilità di integrare i 3 software in un unico sistema, per raggiungere performance ancor più ottimali, un presupposto per l’efficienza e il posizionamento sul mercato. Cosa vuol dire integrazione dei sistemi? E come si raggiunge? Le risposte a queste domande – e molto di più – nell’articolo di oggi.